記事公開日

最終更新日

製造業のEMS(電子機器製造受託)とは?下請けとの違いやメリットを解説!

製造業界では、グローバル競争の激化と技術革新の加速により、従来の製造方法では対応が困難になっています。

そこで注目されているのが「EMS(Electronics Manufacturing Services)」という製造受託サービスです。

EMSは単なる下請けとは異なり、設計から製造、品質管理まで一貫したサービスを提供する新しいビジネスモデルです。

工場の設備担当者の方にとって、EMSの活用は生産効率の向上とコスト削減の鍵となります。

本記事では、EMSの基本概念から具体的なメリット、従来の下請けとの違いまで詳しく解説いたします。

製造業におけるEMSとは?

製造業界で近年注目を集めている「EMS」とは、Electronics Manufacturing Services(電子機器製造受託サービス)の略称です。

これは、単に製品の製造工程の一部を下請けとして請け負うだけでなく、電子機器の設計から部品調達、製造、組立、検査、さらには物流、アフターサービスまで、製品ライフサイクル全体にわたる一貫したサービスを提供するビジネスモデルを指します。

EMS企業は、自社の豊富な製造ノウハウと最新設備を活用し、複数の顧客企業の製品製造を効率的に行います。

これにより、顧客企業は自社の生産設備を持たずとも、高品質な製品を安定して市場に供給することが可能になります。

EMSが担う主要な業務範囲

EMS企業が提供するサービスは多岐にわたりますが、主な業務範囲は以下の通りです。

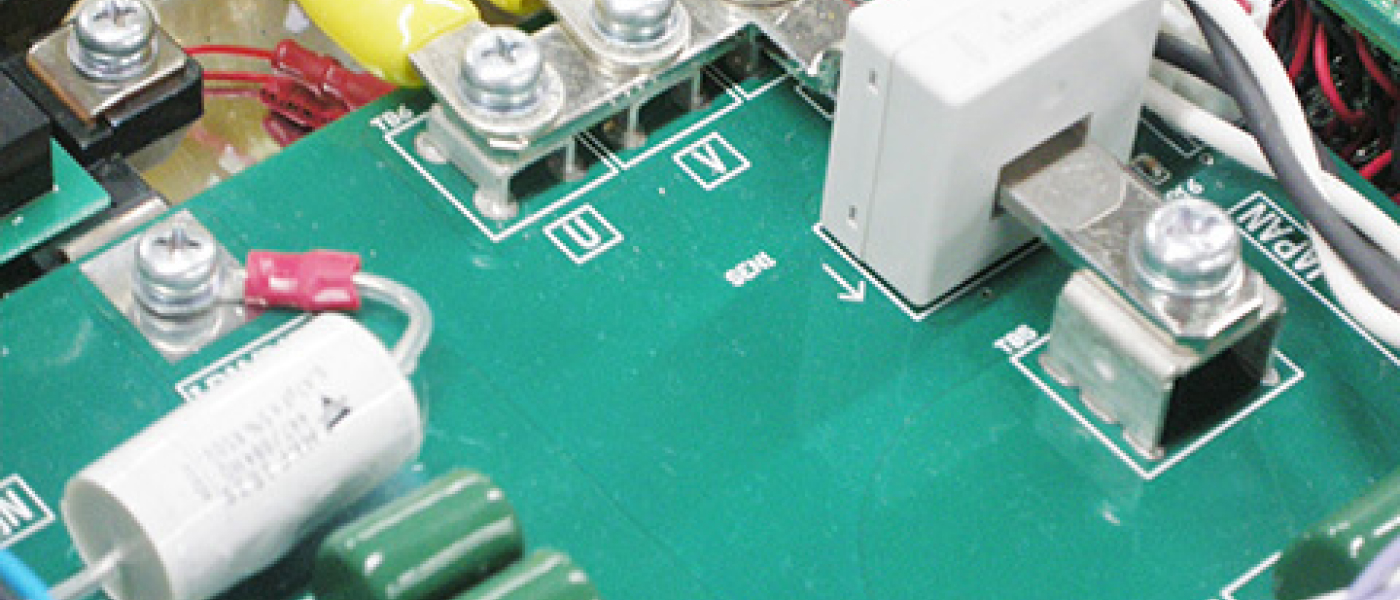

- 製品設計・開発支援:顧客の要求仕様に基づき、基板設計、筐体設計、回路設計などを行います。時には、コスト削減や品質向上に向けた技術提案も行います。

- 部品調達:世界中のサプライヤーネットワークを駆使し、必要な電子部品や原材料を効率的かつ競争力のある価格で調達します。

- 製造・組立:SMT(表面実装)やDIP(挿入実装)による基板実装、最終製品の組立、配線、ケースへの組み込みなどを行います。

- 検査・品質管理:製造された製品が設計通りの性能を発揮し、品質基準を満たしているかを厳格に検査します。信頼性試験や環境試験なども含まれます。

- 物流・アフターサービス:完成した製品を顧客指定の場所へ配送するほか、修理やメンテナンスなどのアフターサービスまで対応するケースもあります。

製造業界でEMSが注目される背景

EMSが製造業界でこれほどまでに注目されている背景には、いくつかの要因があります。

グローバル競争の激化

世界市場での競争が激化し、企業はより迅速に、より低コストで高品質な製品を市場に投入することが求められています。

技術革新の加速と製品ライフサイクルの短期化

電子機器の技術は日進月歩で進化し、製品のライフサイクルは短くなっています。

これに対応するためには、常に最新の製造技術と設備が必要となります。

多品種少量生産への対応

消費者のニーズが多様化し、多品種少量生産への対応が不可欠になっています。

自社で全ての生産ラインを維持することは非効率的になりがちです。

サプライチェーンの複雑化

部品調達から製造、物流に至るまでのサプライチェーンが複雑化しており、その管理には専門的な知識とノウハウが求められます。

コア事業への集中

企業が自社の強みである研究開発やマーケティングといったコア事業に経営資源を集中させ、製造は専門性の高いEMS企業に委託することで、全体的な競争力向上を目指す動きが加速しています。

EMSと下請け・従来の生産方式との違い

EMSは単なる製造の下請けや従来の生産方式とは一線を画します。

その違いを明確に理解することは、EMS活用のメリットを最大限に引き出す上で重要です。

従来の下請け生産体制との違い

従来の下請け生産体制とEMSの最も大きな違いは、サービス提供範囲と責任の度合いにあります。

下請け生産体制

発注元が製品の設計や部品調達を主導し、製造工程の一部(例:組立のみ、加工のみ)を外部に委託する形式が一般的です。

受託側は発注元の指示通りに作業を行い、技術提案や改善提案を行うことは少ない傾向にあります。

責任範囲は限定的で、あくまで「指示されたものを作る」という関係性です。

EMS

設計段階から参画し、部品調達、製造、検査、物流まで、製品製造に関する広範なプロセスを一貫して請け負います。

EMS企業は、コスト削減、品質向上、納期短縮のための技術提案や製造プロセスの改善提案を積極的に行い、発注元と「戦略的パートナー」としての関係を築きます。

責任範囲も広く、製品の品質や納期に対する責任を共有します。

つまり、EMSは単なる作業の代行ではなく、製造に関する専門知識とノウハウを提供し、顧客の製品開発・製造を強力にサポートするサービスと言えます。

ODMやOEMとの違い

EMSと似た概念として、ODMやOEMがあります。これらの違いを理解することで、EMSの独自性がより明確になります。

OEM (Original Equipment Manufacturer)

発注元のブランド名で製品を製造すること。

一般的には、発注元が設計を行い、受託企業がその設計に基づいて製造を担当します。

受託企業が設計の一部を担うケースもありますが、基本的には発注元の仕様に沿って製造します。

ODM (Original Design Manufacturer)

受託企業が製品の設計から製造までを一貫して行い、それを発注元が自社ブランドとして販売すること。

受託企業が企画・設計した製品を、発注元が自社ブランドとして市場に投入する際に利用されます。

EMS

特定の製品の設計・製造だけでなく、複数の顧客の多様な製品に対して、柔軟な製造サービスを提供するビジネスモデル全体を指します。

EMS企業は、OEMやODMの案件を数多く請け負うことが一般的です。

EMSは、より広範な「製造受託サービス」の概念であり、OEMやODMはそのサービス形態の一部と考えることができます。

製造業がEMSを導入するメリット

工場の設備担当者の方にとって、EMSの導入は多岐にわたるメリットをもたらします。

ここでは、特に重要なメリットを解説します。

コスト削減が可能

EMSを活用することで、企業は様々な面でコストを削減できます。

固定費の削減

自社で高額な製造設備を保有したり、大規模な工場を維持したりする必要がなくなります。

設備投資費用、減価償却費、維持管理費、さらには製造部門の人件費といった固定費を大幅に削減できます。

部品調達コストの最適化

EMS企業は複数の顧客から大量の部品を受注するため、サプライヤーに対してスケールメリットを活かした交渉が可能になります。

これにより、個々の企業が調達するよりも安価に部品を仕入れることができ、全体的な製造コストの低減につながります。

生産効率の向上によるコスト削減

専門性の高いEMS企業は、最新の生産技術とノウハウを持っており、効率的な生産ラインを構築しています。

これにより、製造リードタイムの短縮や不良率の低減が実現し、結果として製造コストの削減に貢献します。

生産効率を向上できる

EMSの導入は、企業の生産効率を大きく向上させます。

コア事業への集中

製造業務をEMSに委託することで、自社のリソース(人材、資金、時間)を製品の研究開発、マーケティング、営業といったコア事業に集中させることができます。

これにより、企業の競争力を高め、より付加価値の高い活動に注力できるようになります。

多品種少量生産への柔軟な対応

EMS企業は、多様な顧客のニーズに応えるため、柔軟な生産体制を構築しています。

これにより、市場の変化に合わせた多品種少量生産や、急な増産・減産にも迅速に対応することが可能となり、在庫リスクの軽減にもつながります。

最新設備の活用

EMS企業は常に最新の製造設備や技術に投資しており、顧客企業は自社で設備投資を行うことなく、これらの最先端技術を活用した生産が可能になります。

技術力・品質を向上できる

EMSは、顧客企業の製品の技術力と品質向上にも貢献します。

専門ノウハウの活用

EMS企業は、長年の経験と専門知識に基づいて、製造プロセスの最適化や品質管理のノウハウを持っています。

これにより、顧客企業は自社では難しい高度な技術や品質管理体制を利用できます。

国際規格への対応

多くのEMS企業は、ISO9001などの国際的な品質マネジメントシステム認証を取得しており、厳格な品質基準に基づいて製品を製造します。

これにより、製品の信頼性が向上し、国際市場での競争力も高まります。

設計段階からの改善提案

EMS企業は、設計段階から製造性を考慮した改善提案(DFM: Design For Manufacturability)を行うことができ、製品の品質向上と製造コスト削減の両立を支援します。

設備投資リスクを軽減できる

高額な製造設備への投資は、企業にとって大きなリスクを伴います。

EMSの導入はこのリスクを大幅に軽減します。

新規投資の不要

新しい製品を開発する際や、生産量を拡大する際に、自社で新たな工場や設備に投資する必要がなくなります。

これにより、初期投資を抑え、市場の変動や需要の変化に対する柔軟性を高めることができます。

陳腐化リスクの回避

製造技術や設備は常に進化しており、一度投資した設備が数年で陳腐化するリスクがあります。

EMSを利用すれば、最新設備への投資はEMS企業が行うため、顧客企業はこの陳腐化リスクを回避できます。

無停電電源装置など重要設備を安定稼働できる

工場の設備担当者にとって、生産設備の安定稼働は最も重要な課題の一つです。

EMS企業は、この点においても高い信頼性を提供します。

電子機器の製造プロセスでは、微細な部品の取り扱いや精密な検査が不可欠です。

わずかな電圧変動や瞬時の停電であっても、製造中の製品の品質低下や生産ラインの停止、最悪の場合は高価な設備の故障につながる可能性があります。

そのため、EMS企業は自社の工場において、生産ラインや検査装置、ITインフラなどの重要設備に対し、徹底した電源管理を行っています。

特に、無停電電源装置(UPS)は、EMS工場の安定稼働を支える重要な設備です。

UPSは、商用電源の瞬時電圧低下や停電発生時にも、バッテリーからの電力供給に瞬時に切り替えることで、接続された機器への電源供給を途絶えさせません。

これにより、製造途中の製品データが失われたり、精密な製造プロセスが中断されたりするリスクを最小限に抑え、高品質な製品を安定して供給することが可能になります。

EMS企業がこのような電源安定化対策を講じることで、顧客企業は自社の製品が、常に最適な環境で製造され、高い品質と安定した納期で提供されることを期待できます。

設備担当者の方々も、自社工場での電源トラブルに起因する生産停止リスクを心配することなく、EMSパートナーに製造を安心して任せることができます。

EMS導入が適している企業・製品モデル

EMSのメリットを最大限に活かせる企業や製品には、いくつかの特徴があります。自社の状況と照らし合わせて、導入の可否を検討しましょう。

導入に適した企業規模・業種

- ファブレス企業:自社工場を持たず、製品の企画・開発・販売に特化したい企業。製造リソースを外部に依存することで、スピーディーな事業展開が可能です。

- 新製品開発に注力したい企業:研究開発部門が強く、製造は専門家に任せたい企業。自社リソースをイノベーションに集中できます。

- 生産量の変動が大きい企業:市場の需要に応じて生産量を柔軟に増減させたい企業。固定費を抑えつつ、リスクを分散できます。

- 海外市場への展開を考えている企業:海外での生産拠点や物流網を持たない企業。EMS企業のグローバルネットワークを活用することで、スムーズな海外展開が可能です。

- 特定の専門技術(例:医療機器、航空宇宙)を持つが、製造リソースが限られている企業:高度な専門性を要する製品でも、EMS企業の専門技術と設備を活用することで、高品質な製造が実現できます。

適用製品の特徴

- 複雑な電子回路を持つ製品:高度な実装技術や検査技術が必要な製品。

- 多品種少量生産が求められる製品:市場ニーズの多様化に対応し、頻繁なモデルチェンジやカスタマイズが必要な製品。

- 短期間での市場投入が必要な製品:競合優位性を確保するため、迅速な製品開発から量産体制への移行が求められる製品。

- 高精度な製造・検査が求められる製品:医療機器、産業用機器、自動車関連など、高い信頼性と品質が不可欠な製品。

- ライフサイクルが短い製品:スマートフォンやIoTデバイスなど、技術革新が早く、製品寿命が短い製品。

導入タイミングの見極め方

EMS導入を検討すべき具体的なタイミングは以下の通りです。

- 新製品開発時:新規事業立ち上げや新製品投入の際、初期投資を抑え、迅速に量産体制を確立したい場合。

- 既存製品の生産拡大・縮小時:需要の急激な変化に対応するため、生産能力の柔軟な調整が必要な場合。

- 海外生産拠点への移行を検討する際:コスト削減や市場へのアクセス改善のため、海外での生産を検討しているが、自社での工場設立が困難な場合。

- 製造コストの削減が喫緊の課題となっている時:既存の製造コストが高止まりしており、競争力維持のためにコスト構造の見直しが必要な場合。

- 自社リソースをコア事業に集中させたい時:製造業務が自社のコアコンピタンスではないと判断し、より付加価値の高い活動に経営資源を再配分したい場合。

まとめ

EMSは、単なる製造の下請けではなく、設計から製造、品質管理、物流までを一貫してサポートする「戦略的パートナー」です。

工場の設備担当者の方々にとって、EMSの活用は、高額な設備投資リスクを軽減し、生産効率の向上、コスト削減、さらには製品の技術力・品質向上に貢献する強力な手段となります。

特に、製造ラインの安定稼働を支える無停電電源装置(UPS)など、EMS企業が持つ高度な設備と電源管理ノウハウは、顧客企業の製品品質と納期に対する信頼性を高めます。

グローバル競争が激化し、技術革新が加速する現代において、EMSは製造業が競争力を維持・強化し、持続的な成長を実現するための重要な選択肢の一つといえるでしょう。

自社の経営戦略や製品特性に合わせて、EMSの導入をぜひご検討ください。

パワエレ機器開発

- AC/DC、DC/DC、DC/ACなど、使用環境に適した製品の受託開発サービスをご提供いたします

- これらの電源やリチウムイオン電池、EDLCや制御装置を組み合わせたシステム開発も対応いたします