記事公開日

最終更新日

パワエレ機器とは?工場の省エネ・高効率化を実現する技術の基本

電気代の高騰やCO2排出量削減といった課題に直面していませんか?

現代の工場運営において、省エネと高効率化は避けて通れないテーマです。

その実現の鍵を握るのが、「パワエレ機器」と呼ばれる技術です。

しかし、「パワエレ機器」とは具体的に何を指し、どのように工場の変革をもたらすのでしょうか?

本記事では、パワエレ機器の基本的な仕組みから、工場における具体的な導入メリット、そして省エネ・高効率化を実現するためのポイントまで、わかりやすく解説します。

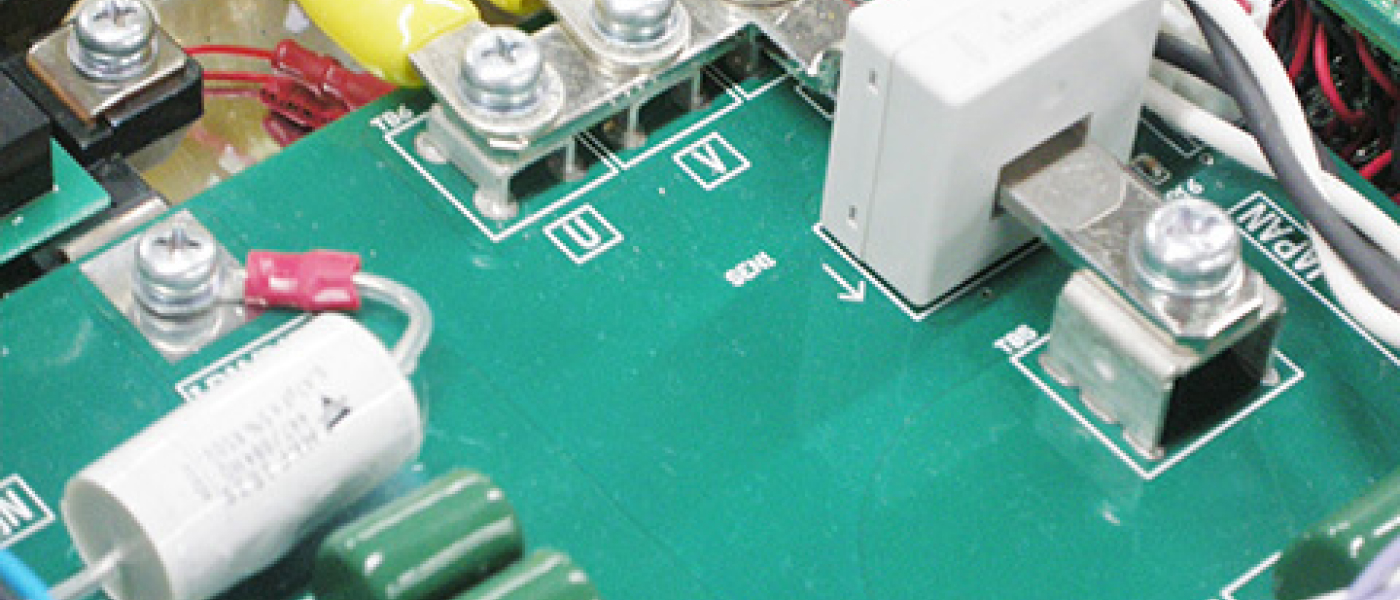

パワエレ機器とは?

工場の電気設備を見直す際、必ず耳にする「パワエレ機器」という言葉。

しかし、具体的にどのような機器を指すのか、正確に理解している方は意外と少ないかもしれません。

ここでは、パワエレ機器の基本から、なぜ今注目されているのかまで詳しく解説します。

パワエレ機器の定義と役割

「パワーエレクトロニクス」技術の解説

パワエレ機器の「パワエレ」とは、「パワーエレクトロニクス(Power Electronics)」の略称です。

パワーエレクトロニクスとは、半導体素子を用いて電力を効率的に変換・制御する技術の総称を指します。

具体的には、以下のような電力変換を行います:

- 交流(AC)→直流(DC)変換:整流器、AC-DCコンバータ

- 直流(DC)→交流(AC)変換:インバータ、DC-ACコンバータ

- 直流(DC)→直流(DC)変換:DC-DCコンバータ、チョッパ回路

- 交流(AC)→交流(AC)変換:周波数変換器、サイクロコンバータ

これらの技術により、電圧や周波数、電流の大きさを自在に制御し、用途に応じた最適な電力供給が可能になります。

身近な例では、スマートフォンの充電器(AC-DCアダプタ)やエアコンのインバータ制御などもパワーエレクトロニクス技術の応用です。

電気エネルギーを効率的に制御する仕組み

パワエレ機器が電気エネルギーを効率的に制御できる理由は、半導体スイッチング素子の活用にあります。代表的な素子には、以下のようなものがあります:

- IGBT(絶縁ゲートバイポーラトランジスタ):高速スイッチングと大電力制御を両立

- MOSFET(電界効果トランジスタ):高速・高効率なスイッチング動作

- SiC(炭化ケイ素)素子:次世代パワー半導体、さらなる高効率化を実現

- GaN(窒化ガリウム)素子:小型化と高周波動作に優れる

これらの半導体素子を高速でオン・オフすることで、電力を細かく制御します。

従来の機械式制御や抵抗を使った制御と比較して、変換効率が90%以上に達することも珍しくなく、電力損失を最小限に抑えられます。

たとえば、モーターの速度制御において、従来の抵抗制御では余剰電力を熱として捨てていましたが、インバータを用いたパワエレ制御では、必要な分だけ電力を供給することで無駄を削減できます。

なぜ今、パワエレ機器が注目されるのか?

省エネ・脱炭素社会への貢献

2050年カーボンニュートラルの実現に向けて、産業界におけるCO2削減は喫緊の課題となっています。

経済産業省の資料によれば、日本の電力消費量の約55%は産業部門が占めており、その中でもモーター駆動システムが工場電力の約70%を消費しているとされています。

パワエレ機器、特にインバータの導入により、モーターの消費電力を30〜50%削減できる事例も報告されています。

これは単なるコスト削減だけでなく、企業の脱炭素経営における重要な施策として位置づけられています。

また、2023年以降の電気代高騰により、製造業の収益を圧迫する状況が続いています。

パワエレ機器による省エネ化は、こうした外部環境の変化に対するリスクヘッジとしても機能します。

工場の安定稼働と生産性向上

パワエレ機器は省エネだけでなく、工場の安定稼働にも大きく貢献します。

具体的には以下のようなメリットがあります:

- 電圧変動への対応:電圧が不安定な環境でも安定した電力を供給

- 突入電流の抑制:モーター起動時の電流ピークを抑え、設備への負担を軽減

- 精密な制御:製造プロセスに必要な正確な速度・トルク制御を実現

- 瞬時電圧低下対策:無停電電源装置(UPS)などによる電源バックアップ

特に、無停電電源装置(UPS)は、停電や瞬時電圧低下から重要な生産設備を守るパワエレ機器の代表例です。予期せぬ電源トラブルによる生産ラインの停止は、製品の廃棄や納期遅延など、大きな損失につながります。UPSの導入により、こうしたリスクを大幅に低減できます。

工場の省エネ・高効率化を実現するパワエレ機器のメリット

パワエレ機器を工場に導入することで得られる具体的なメリットを、4つの観点から詳しく見ていきましょう。

電気代削減とランニングコスト低減

パワエレ機器導入による最も直接的なメリットは、電気代の削減です。

例えば、インバータを用いたモーター制御では、負荷に応じて電力供給を最適化するため、定速運転と比較して大幅な省エネが可能です。

具体的な削減効果としては、

- ファン・ポンプ類:30〜50%の電力削減(負荷が変動する用途)

- コンプレッサー:20〜35%の電力削減

- コンベア:15〜30%の電力削減

年間電気代が1,000万円の工場で30%削減できれば、年間300万円のコスト削減となり、数年で投資回収が可能です。

また、高効率な電力変換により発熱量も減少するため、空調負荷の低減にもつながります。

これは間接的な省エネ効果として見落とされがちですが、夏季の工場では無視できない効果です。

設備の高効率運転と寿命延長

パワエレ機器によるソフトスタート機能や精密な制御は、設備の機械的ストレスを大幅に軽減します。

従来の直入れ始動(全電圧始動)では、モーター起動時に定格電流の5〜7倍もの突入電流が流れ、以下のような問題が発生していました。

- ベアリングや軸受への過度な負荷

- ベルトやチェーンなどの駆動部品の損耗

- 電気系統への負担と他の設備への影響

- 製品への衝撃(搬送中の製品への影響)

インバータによるソフトスタートでは、起動電流を定格電流程度に抑えながら滑らかに加速するため、これらの問題を解決できます。

結果として、設備の寿命が1.5〜2倍に延びるケースも報告されています。

メンテナンスコストの削減と設備停止時間の短縮により、TCO(Total Cost of Ownership:総所有コスト)の大幅な改善が期待できます。

生産プロセスの最適化と品質向上

パワエレ機器による精密な制御は、製品品質の向上にも直結します。

従来の段階的な速度制御や機械式制御では実現できなかった、以下のような高度な制御が可能になります。

- 速度制御精度:±0.01%レベルの高精度な速度維持

- トルク制御:負荷変動に応じた即座のトルク調整

- 位置決め制御:サーボモーターによる正確な位置制御

- 同期運転:複数モーターの同期制御による搬送精度向上

たとえば、フィルム製造や印刷工程では、微細な速度変動が製品不良につながります。

インバータやサーボドライブの導入により、不良率を数%削減できた事例も多数報告されています。

また、製造条件の変更もパラメータ設定で柔軟に対応できるため、多品種少量生産への対応力も向上します。

環境負荷の低減と企業の社会的責任(CSR)

パワエレ機器による省エネは、CO2排出量の削減に直結し、企業のCSR活動や環境経営を強化します。

現在、多くの企業が以下のような環境目標を掲げています。

- SBT(Science Based Targets):科学的根拠に基づいた削減目標の設定

- RE100:使用電力の100%再生可能エネルギー化

- カーボンニュートラル:2050年までの実質ゼロ排出

これらの目標達成において、パワエレ機器による省エネは重要な施策の一つです。

電力使用量1kWhあたりのCO2排出量は約0.45kg(2022年度全国平均)とされており、年間100万kWhの削減は、約450トンのCO2削減に相当します。

また、サプライチェーン全体での環境対応要求が高まる中、取引先からの環境配慮要請に応える手段としても有効です。

特に、自動車産業や電機産業では、スコープ3(サプライチェーン排出量)の開示要求が強まっており、省エネ設備の導入は競争力維持の観点からも重要になっています。

パワエレ機器導入で成功するためのポイント

パワエレ機器の導入効果を最大化するためには、適切な計画と実行が不可欠です。

ここでは、導入を成功させるための重要なポイントを解説します。

導入目的の明確化と課題特定

パワエレ機器の導入を検討する際、まず「何のために導入するのか」を明確にすることが重要です。

導入目的としては、以下のようなものが考えられます:

- 電気代削減:具体的な削減目標金額の設定

- 生産性向上:タクトタイム短縮、稼働率向上の目標

- 品質改善:不良率低減の具体的な数値目標

- 設備保護:停電対策、電圧変動対策など

- 環境対応:CO2削減量の目標値

目的を明確にした上で、現状の電力使用状況を調査することが次のステップです。

具体的には、

- 電力デマンド監視による負荷パターンの把握

- 主要設備ごとの電力消費量の測定

- 稼働時間と待機時間の分析

- 力率やノイズなど電力品質の確認

これらのデータを基に、投資対効果(ROI)を試算し、優先順位をつけて導入計画を策定します。

一般的には、投資回収期間が3〜5年以内のものから優先的に導入するケースが多いです。

専門家への相談と適切な機器選定

パワエレ機器の選定には専門的な知識が必要です。設備メーカーや専門商社への相談を積極的に活用しましょう。

機器選定時の主なチェックポイントは、次の通りです。

- 容量の適正性:負荷に対して過大でも過小でもない適切な容量

- 環境条件:温度、湿度、粉塵、振動などへの耐性

- 制御方式:用途に適した制御アルゴリズム(V/F制御、ベクトル制御など)

- 保護機能:過電流、過電圧、過熱などの保護機能の充実度

- 拡張性:将来的な機能追加や連携の可能性

- メンテナンス性:部品入手性、サポート体制

特に、無停電電源装置(UPS)の選定では、保護したい負荷の重要度、必要なバックアップ時間、将来の拡張計画などを総合的に考慮する必要があります。

また、補助金や税制優遇の活用も検討しましょう。省エネ設備導入に対しては、以下のような支援制度があります。

- 省エネルギー設備投資に係る税制優遇(特別償却・税額控除)

- 省エネ補助金(経済産業省、環境省など)

- 地方自治体の独自支援制度

既存設備との連携とシステム構築

パワエレ機器は単体で導入するだけでなく、既存設備との連携やシステム全体の最適化を考慮することで、さらなる効果を引き出せます。

システム構築における重要なポイント:

- 通信機能の活用:Modbus、Ethernet/IPなどの産業用ネットワークによる統合管理

- 監視システムとの連携:SCADA、IoTプラットフォームへのデータ送信

- 予知保全への展開:運転データの蓄積・分析による故障予兆検知

- エネルギーマネジメント:FEMS(工場エネルギー管理システム)との統合

近年では、IoT技術とパワエレ機器の融合が進んでおり、リアルタイムでの電力監視や遠隔制御が可能になっています。

これにより、複数拠点の一括管理や、AI技術を活用した運転最適化なども実現しつつあります。

導入後は、効果測定と継続的な改善も重要です。

電力使用量の変化、生産性の向上度合い、設備トラブルの減少など、定量的なデータで効果を検証し、必要に応じて設定の見直しや追加投資を検討します。

まとめ

パワエレ機器は、半導体技術を活用して電力を効率的に変換・制御する装置であり、工場の省エネと高効率化を実現する鍵となる技術です。

本記事のポイント:

- パワエレ機器は電力変換効率90%以上を実現し、電気代を30〜50%削減可能

- 設備の寿命延長や品質向上など、省エネ以外のメリットも大きい

- CO2削減による環境経営の強化と企業競争力の向上につながる

- 導入成功のカギは、目的の明確化、専門家への相談、システム全体の最適化

電気代の高騰や脱炭素への対応が求められる今、パワエレ機器の導入は単なるコスト削減策ではなく、企業の持続可能性を高める戦略的投資と位置づけられます。

工場の電源環境を守り、安定稼働を実現するためには、無停電電源装置(UPS)などのパワエレ機器の導入も重要な選択肢です。

ぜひ専門家に相談しながら、自社に最適なソリューションを検討してみてください。

パワエレ機器開発

- AC/DC、DC/DC、DC/ACなど、使用環境に適した製品の受託開発サービスをご提供いたします

- これらの電源やリチウムイオン電池、EDLCや制御装置を組み合わせたシステム開発も対応いたします